|

Nota: La descripción de la serie de motores

Vettor se ha dividió en dos partes, siendo esta la primera parte.

Se subió a la WEB un video sobre este desarrollo, el link es: http://www.youtube.com/watch?v=d4vhsYXm_qg

Introducción Introducción

La serie de motores Vettor están basados en los diseños

tradicionales de motores cohetes con propergol sólido por fusión

de una mezcla de Sorbitol y Nitrato de Potasio. La particularidad que

tienen es que son motores de tamaño mediano, para lo que es la

actividad habitual de la C.E.A.. Fueron diseñados para impulsar un cohete

a un apogeo de 5 km usándolo como simple etapa y cumplir así otra

etapa del plan Metas planteadas y Proyecto Integrador XTA .

Para presentar los motores Vettor se brindan los datos generales

de un motor de esta serie y algunas de las pruebas realizadas.

|

Utilizando el Vettor en configuración multietapa permitirá

llegar a apogeos de 10 a 30 km. También se lo ha pensado

como "booster" o unidad aceleradora inicial para configuraciones

de proyectos mas ambiciosos. El empuje total esta en el orden de

los 12.500 N-s. El propergol sólido es a base de Sorbitol y Nitrato

de Potasio en la típicas proporciones del 35% / 65%. A pesar

de estar caracterizado este propergol, y presentada la información,

por algunas personas y grupos, siendo el mas destacado el sitio

de Ricardo Nakka, se decidió caracterizarlo en el banco de

ensayo BEMM-VA1. La eficiencia

del motor permite tener un Impulso específico de unos 138

segundos.

El diseño y desarrollo se comenzó en Marzo/2004. Se

llegó a armar un motor y la base para su prueba estática,

pero luego el proyecto se paralizó por motivos personales.

En Abril/2008 se lo retomó gracias a la participación

de Emiliano Grgic quien le dio un fuerte impulso al desarrollo del

proyecto, ocupándose básicamente de completar los

trabajos del área mecánica y documentación

técnica (ver Fig. nº 1).

De realizar motores entre 200 g a 2 Kg de propergol a pasar a realizar

un motor de tamaño mediano con 10 Kg de propergol se necesitó

desarrollar nuevas técnicas tanto para preparar el propergol

como para asegurar la calidad en todos los pasos del proceso de

manufactura.

También se tuvo que desarrollar todo lo referente a la base

de pruebas y el sistema de calibración. Este tipo de motor

desarrolla empujes pico de 550 Kg, por lo que hay que considerar

aspectos de resistencia de materiales de la base de pruebas y de

la celda de carga. Todo esto dentro de un marco que implica que

sea fácilmente transportable y almacenable.

Una de las áreas que requirió un desarrollo particular

fue el sistema de ignición. Para motores "chicos"

que utilizan mezclas de Nitrato de Potasio y Azucares se utiliza

con todo éxito un saquito con Pólvora Negra como elemento

iniciador. Para un motor de mayor tamaño no fue posible extrapolar

esta filosofía de diseño y se realizaron innumerables

pruebas en banco de ensayo con micromotores para lograr un encendido

eficiente e instantáneo. Luego se extrapoló los resultados

para el motor Vettor 1, sin embargo el resultado fue negativo por

ser demasiado enérgico y deterioró los granos de propergol.

Debido a ello se lo redimensionó y el ensayo del Vettor 2

hubiese sido exitoso si no fuera que falló mecánicamente

el ignitor. Rediseñado y redimensionado funcionó correctamente

en el ensayo del Vettor 3.

|

|

Fig. nº 1.- Motor Vettor 1 en manos de Emiliano

Grgic

|

|

|

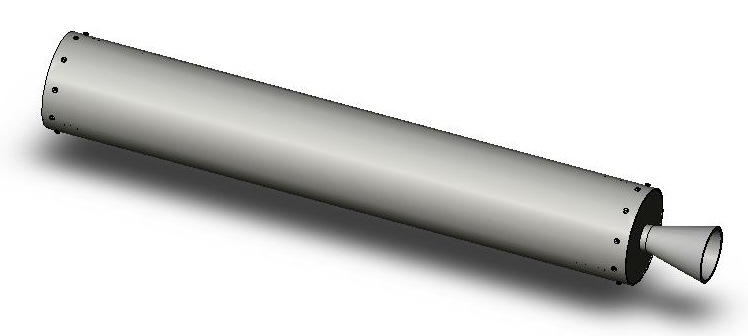

Fig. nº 2.- Vettor 1, vista general del diseño

inicial

|

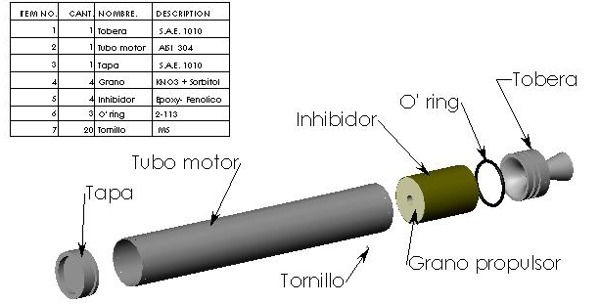

Descripción general Descripción general

El diseño del motor cohete es un diseño típico para

este tipo de propergol basado en KN/SO. La configuración del propergol

es en granos del tipo Bates, donde se ha inhibido la superficie exterior

de los mismos mediante unos tubos de cartón. Se brindan una serie

de croquis de lo que se preparó como diseño preliminar del

primer motor de la serie.

|

|

Fig. nº 3.- Vettor 1, vista general del despiece,

diseño inicial

|

|

|

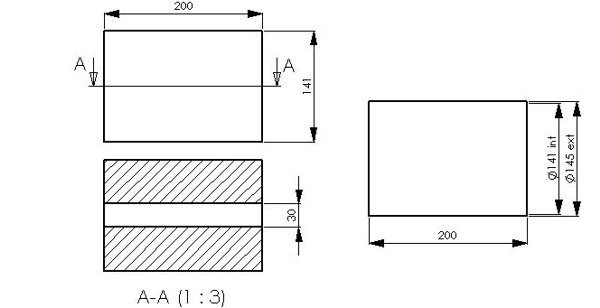

Fig. nº 4.- Vettor 1, detalle de los segmentos

de propergol, diseño inicial

|

|

|

|

Fig. nº 5.- Vettor 1, detalle

de la tapa, diseño inicial

|

|

|

Fig. nº 6.- Vettor 1, detalle de la tobera,

diseño inicial

|

|

|

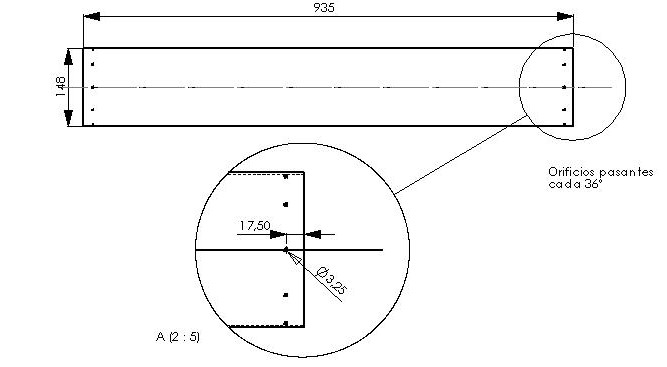

Fig. nº 7.- Vettor 1, detalle del tubo motor,

diseño inicial

|

Desarrollo del ignitor Desarrollo del ignitor

Tal como se mencionara en la introducción

una de las áreas que requirió un desarrollo particular fue

el sistema de ignición. Se desarrolló un sistema con un

tren pirotécnico en el cual un inflamador enciende una carga de

pólvora negra y esta a su vez enciende un granulado de alto poder

calórico (a base de Magnesio y resinas fluocarbonadas) que a su

vez prende la carga iniciadora principal. El ignitor está tomado

a la tapa y la conexión eléctrica es través de la

tapa también. Se dispusieron dos inflamadores con circuitos eléctricos

independientes. Para su desarrollo se realizaron innumerables pruebas

en banco de ensayo con micromotor BEMM-VA1 para lograr un encendido eficiente

e instantáneo. Luego con ese diseño se lo redimensionó

para aplicarlo al motor cohete Vettor 1, sin embargo el resultado fue

negativo por ser demasiado enérgico y deterioró los granos

de propergol, justo en el inicio de la combustión. Por ello se

lo redujo en tamaño, y energía, y el ensayo del Vettor 2

hubiese sido exitoso si no fuera que falló mecánicamente

el ignitor. Con esta experiencia acumulada se procedió a mantener

su tamaño pero se rediseño la parte mecánica, con

lo cual funcionó correctamente en el ensayo del Vettor 3.

En las Fig. nº 8, nº 9, nº 10 y

nº 11 se muestran detalles del ignitor en su diseño inicial.

|

|

|

|

Fig. nº 8.- Vettor 1, detalle del ignitor

desarmado.

|

|

Fig. nº 9.- Vettor 1, detalle del ignitor

armado.

|

|

|

|

|

Fig. nº 10- Vettor

1, detalle del paquete inflamador.

|

|

Fig. nº 11- Vettor 1, detalle

del ignitor ensayado. |

A continuación

se brinda un video de un ensayo del sistema de ignición. Se destaca

la forma de la llama que muestra algún grado de post combustión.

La carga principal es de Perclorato de amonio con una mezcla de elastómeros

que contiene Polibutadieno Hidroxil Terminado. Se usó catalizador

como para tener una alta velocidad de combustión.

Ensayo ignitor (.wmv).

Ensayo ignitor (.wmv).

Propergol Propergol

El propergol seleccionado fue la mezcla tradicional

de Sorbitol y Nitrato de Potasio, KN/SO, en proporciones de 35 % - 65

%. La preparación del mismo fue siguiendo la metodología

descripta en Preparación de propergoles

sólidos por fusión de azucares

. En la Fig. nº 12 se muestra un grano con

su mandril refrigerante central.

|

|

Fig. nº 12.- Vettor, detalle del primer grano

realizado.

|

Transporte de los elementos para el ensayo del motor cohete Transporte de los elementos para el ensayo del motor cohete

Por ser la serie de motores Vettor de tamaño

mediano requieren un sistema de base de apoyo del motor para su transporte,

que se complementó con una caja para almacenar y transportar sobre

costillas todo el sistema de medición de empuje y presión.

Esta caja dio la protección necesaria a dicho sistema

que tenia tuberías de cobre y otros elementos delicados que están

expuesto a su deterioro durante el transporte y manipuleo. El diseño

de la base de pruebas tuvo la premisa de que sea desarmable para facilitar

su transporte (ver fig. nº 13 y 14).

|

|

|

|

Fig. nº13.- Transporte del Vettor 1 y del

BEMCO-EM10a

|

|

Fig. nº14.- Caja para transporte de sistema

de medición y calibración del BEMCO-EM10a.

|

Banco de ensayo del motor cohete Banco de ensayo del motor cohete

Para la prueba del motor Vettor 1 se preparó un banco

de Ensayo, el BEMCO-EM10a, Ver fig. nº 15. La configuración

es motor vertical, tobera para "arriba".

Consta de una base de tubo de hierro sumamente robusta y una "H"

con una columna para soporte y guía del motor. El motor se puede

mover deslizandose sobre unos patines regulables revestido con una capa

de material de melamina.

En el ensayo del Vettor 1 la BEMCO-EM10a

quedó dañada y se la rehizo reparando las partes dañadas

y rediseñando todo el sistema de soporte de la celda de carga (ver

fig. nº 16). La fuerza

ejercida se estimó en 10 Ton. Se observa como la celda de carga

"corto" la chapa de protección (ver

fig. nº 17, ver parte central superior).

|

|

|

|

Fig. nº15.- Emiliano Grgic durante el trabajo

de terminar el motor Vettor 1, y la base de prueba BEMCO-EM10a.

|

|

Fig. nº16.- Juan Parczewski con el motor

cohete Vettor 2, montado en el BEMCO-EM10b, momentos previos a su

ensayo.

|

En

el ensayo del Vettor 2 la BEMCO-EM10b quedo nuevamente dañada. La

fuerza ejercida se estimó también en 10 Ton. (ver

fig. nº 17). Si bien el daño

quedo limitado al soporte de la celda de carga se decidió rediseñar

y realizar una nueva base de pruebas.

|

|

|

|

Fig. nº 17.- Detalle del daño en la

base del BEMCO-EM10a, prueba del Vettor 1

|

|

Fig. nº 18.- Detalle del daño en la

base del BEMCO-EM10b, prueba del Vettor 2.

|

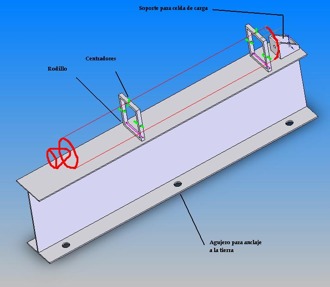

Se estudiaron distintas configuraciones y se adoptó

la configuración del motor horizontal. En el diseño preliminar

se pensaba en una base de perfil "I" de hierro sumamente robusta

y unas "H" para soporte y guía del motor. El motor se

puede mover deslizandose sobre unos patines regulables revestido con una

capa de material de melamina, ver fig. nº 19 y nº 20.

La forma de medición de presión se mantuvo con un trasductor

de presión y el empuje se mide mediante una celda de carga.

|

|

|

|

Fig. nº 19.- Croquis diseño inicial

de la BEMCO-EM11

|

|

Fig. nº 20.- Diseño inicial de la

BEMCO-EM11

|

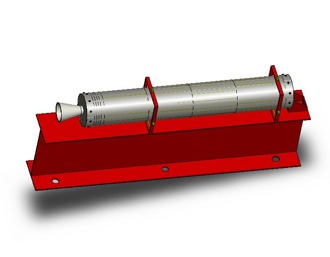

En

la fig. nº 21 está el motor Vettor 3 montado en la base de

pruebas BEMCO-EM11. Se observa que se realizó un muy robusto soporte

en la cabeza de la base de pruebas, consistente en dos perfiles de hierro

"doble Tee", con dos refuerzos de hierro ángulo de alas

iguales.

|

|

Fig. nº 21.- Vettor 3 en base de prueba BEMCO-EM11

|

Inhibidores del propergol Inhibidores del propergol

Los manguitos inhibidores fueron realizados con un tubo de

cartón. En las fig. nº 22 y 23 se observa como quedaron luego

del ensayo del motor, vista parte interna y externa. En la fig. nº

12 se observa el manguito con el propergol de KN/SO.

|

|

|

|

Fig. nº 22.- Manguito inhibidor luego del

ensayo del motor, lado interior.

|

|

Fig. nº 23.- Manguito inhibidor luego del

ensayo del motor, lado exterior.

|

Medición y registro de datos Medición y registro de datos

Aparte de las tradicionales planillas donde se registra la

"historia" del motor y datos del ensayo, como ser pesos de los

manguitos inhibidores, pesos del propergol, etc., etc., se realizó

la medición de empuje y presión de cámara de combustión

y su registro digital. La presión se mide con un trasductor de presión

y el empuje se mide mediante una celda de carga. Las señales de

estos elementos son amplificadas y pasadas a un convertidor Analógico/

Digital de 10 bits. El registro se realiza

en forma digital en una notebook.

La calibración de estos elementos se realiza

mediante patrones primarios calibrados en una firma especializada del

rubro.

| |

|

Para el ensayo del motor cohete

Vettor 1 se dispuso sobre una mesa todos los elementos para el accionamiento

del motor cohete y el registro de datos en la notebook, ver fig. nº

24. Debido a que casi en forma instantánea falló el

motor los pocos datos capturados no fueron de mayor utilidad.

Para el ensayo del Vettor 2 se utilizó equipamiento provisto

por Raúl "Tito" Martínez, ver fig. nº

25. Debido a problemas con el software de la notebook no se pudo registrar

ningún valor.

Con toda la experiencia acumulada en los ensayos de motores chicos

sumado a estos dos ensayos de un motor mediano se replanteó

la "filosofía" del diseño/montaje de estos

elementos. Cabe señalar que estos ensayos no son fáciles

de repetir como en caso de motores mas chicos, donde los menores costos

y complejidades permiten hacer mayor numero de ensayos con igual trabajo

y costo total.

|

|

|

Fig. nº 24.- Ensayo

Vettor 1, sistema de consola de disparo, notebook, batería,

elementos varios de Juan Parczewski. |

Entonces se realizó

un montaje integral para formar un conjunto de elementos mas confiable

y robusto. También se agregaron diversos elementos para mejorar

su utilidad. Se lo utilizó primero en una serie de ensayos del

BEMM-VA1, funcionando siempre en forma segura y confiable. Luego se lo

usó en el caso del exitoso ensayo del Vettor 3, ver fig. nº

26. Los resultados fueron satisfactorios, obteniéndose las necesarias

curvas de Empuje y Presión / tiempo.

|

|

|

|

Fig. nº 25.- Ensayo Vettor 2, sistema de

conversión A/D y registro en Notebook gentileza de Raúl

"tito" Martínez..

|

|

Fig. nº 26.- Ensayo Vettor 3, sistema integral

de conversión A/D y registro en Notebook. Equipo de Juan

Parczewski.

|

Control de los granos mediante Rayos X Control de los granos mediante Rayos X

La realización de un motor mediano

conlleva una serie de requerimientos especiales y uno de ellos es un incremento

en todo el sistema de control de calidad de su manufactura. Una de ellas

fue controlar los granos mediante filmación de Rayos X. Este sistema

se uso para granos de perclorato de amonio y HTPB y luego se uso

para todos los granos de la serie Vettor.

En la fig. nº 27 se seleccionaron algunos

fotogramas tomados de las filmaciones del control de granos del motor

Vettor 3.

La forma de trabajo es muy

sencilla: se expone un grano a los Rayos X mientras se lo va girando.

Esto se filma y luego se analiza en detalle cada grano. Los defectos que

se observaron fueron en la parte interna del grano, a nivel superficial

y burbujas en la periferia. No se observaron áreas

despegadas del inhibidor ni fracturas del grano. Este método es

un poco mas engorroso que una tomografia axial computada, pero es mas

rápida y sustancialmente mas barata.

Mezcladora de sólidos Mezcladora de sólidos

La realización de un motor cohete de tamaño

mediano requiere de medios de preparación de una cantidad considerable

de propergol. Para el proceso de mezclado de sólidos del propergol

se diseño en base a algunos elementos que tenia en mi poder una

mezcladora con un volumen de 50 dm3, ver las fig.29 y 30. Su diseño

es muy sencillo ya que consta de un recipiente con una tapa que lo sella.

Este recipiente esta montado sobre un eje que lo hace girar y que es impulsado

por un motor eléctrico con una reducción mecánica

de la velocidad.

|

|

|

|

Fig. nº 29.- Mezcladora de sólidos

de 50 dm3, vista lateral superior.

|

|

Fig. nº 30.- Mezcladora de sólidos

de 50 dm3, vista lado tapa.

|

Se le puso un sello para que el cierre

de la tapa sea hermético y esta aprisionado con 10 tornillos.

|

|

| Primera emisión: 23

de Abril de 2009 |

| Ultima

modificación: 25 de Mayo 2016 |

© Juan Parczewski, all rights reserved, NO REPRODUCTION

ALLOWED. |